Pengujian Eddy Current merupakan salah satu dari beberapa metode pengujian non-destruktif yang menggunakan prinsip elektromagnetisme untuk mendeteksi cacat pada material yang konduktif. Sebuah kumparan yang dirancang khusus dan dienergikan dengan arus bolak-balik ditempatkan dekat dengan permukaan yang akan diuji, menghasilkan medan magnet yang berubah yang berinteraksi dengan benda uji dan menghasilkan arus eddy di sekitarnya.

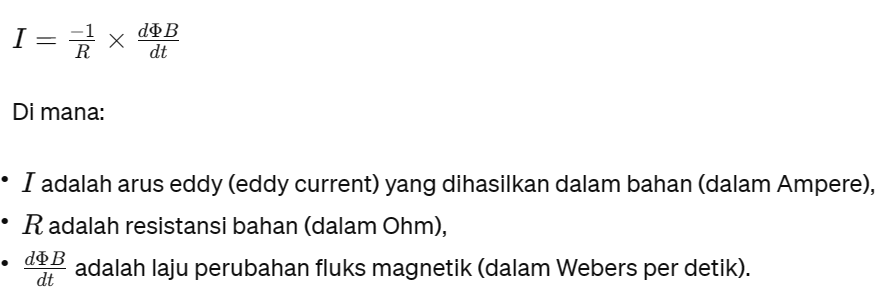

Perubahan pada fase dan magnitudo arus eddy ini kemudian dipantau melalui penggunaan kumparan penerima atau dengan mengukur perubahan arus bolak-balik yang mengalir dalam kumparan eksitasi primer.

Variasi konduktivitas listrik, permeabilitas magnetik benda uji, atau adanya diskontinuitas apa pun, akan menyebabkan perubahan pada arus eddy dan perubahan yang sesuai pada fase dan amplitudo arus yang diukur. Perubahan tersebut ditampilkan pada layar dan diinterpretasikan untuk mengidentifikasi cacat.

Siapa Penemu Eddy Current?

Eddy Current juga dikenal sebagai arus Foucault setelah fisikawan Prancis Leon Foucault, yang mengembangkan sebuah alat yang menunjukkan bahwa arus eddy terbentuk ketika sebuah material bergerak dalam medan magnet yang diterapkan. Profesor Friedrich Forster menyesuaikan teknologi arus eddy untuk aplikasi industri pada tahun 1933, namun semua teknologi larik arus eddy mengikuti prinsip yang sama.

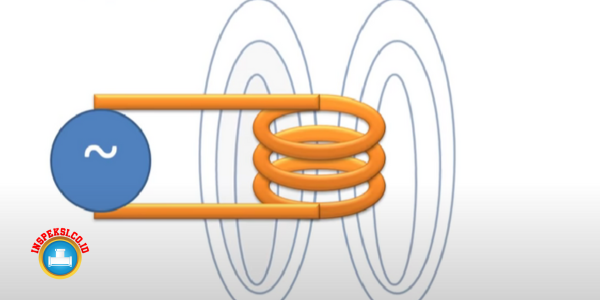

Eddy current, kata “Eddy” secara harfiah berarti aliran melingkar. Sekarang mari kita coba memahami bagaimana aliran ini dihasilkan. Ambil sebuah solenoid yang memiliki inti besi lunak, kemudian hubungkan solenoid ini ke sumber arus bolak-balik. Ketika sebuah cakram logam dipegang di atas permukaan penampang melintang dari inti besi lunak, cakram logam akan dilemparkan ke udara saat arus mengalir melalui solenoid. Fluks magnetik yang terhubung dengan solenoid meningkat dari nol menjadi nilai tertentu. Perubahan fluks magnetik ini menimbulkan arus induksi dalam cakram tersebut.

Bagaimana Cara Kerja Pengujian Arus Eddy?

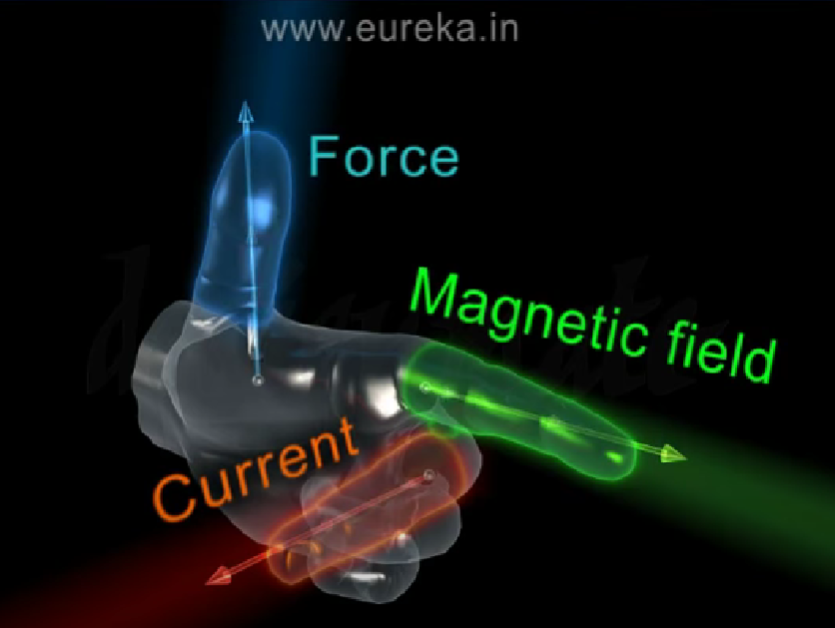

Proses ini bergantung pada karakteristik material yang dikenal sebagai induksi elektromagnetik. Ketika arus bolak-balik dialirkan melalui penghantar – misalnya sebuah kumparan tembaga – sebuah medan magnetik bolak-balik dikembangkan di sekitar kumparan, dan medan ini membesar dan menyusut saat arus bolak-balik naik dan turun. Jika kumparan kemudian didekatkan dengan penghantar listrik lainnya, medan magnetik yang berfluktuasi di sekitar kumparan menembus material dan, sesuai dengan Hukum Lenz, menimbulkan arus eddy mengalir dalam penghantar tersebut. Arus eddy ini, pada gilirannya, mengembangkan medan magnetiknya sendiri. Medan magnetik ‘sekunder’ ini menentang medan magnetik ‘primer’ dan dengan demikian mempengaruhi arus dan tegangan yang mengalir dalam kumparan.

Setiap perubahan dalam konduktivitas material yang sedang diperiksa, seperti cacat dekat permukaan atau perbedaan ketebalan, akan mempengaruhi magnitudo arus eddy. Perubahan ini dideteksi menggunakan kumparan primer atau kumparan detektor sekunder, membentuk dasar dari teknik inspeksi pengujian arus eddy.

Permeabilitas adalah kemudahan di mana sebuah material dapat dimagnetisasi. Semakin besar permeabilitas, semakin kecil kedalaman penetrasi. Logam non-magnetik seperti baja tahan karat austenitik, aluminium, dan tembaga memiliki permeabilitas yang sangat rendah, sedangkan baja ferit memiliki permeabilitas magnetik beberapa ratus kali lebih besar.

Kepadatan arus eddy lebih tinggi, dan sensitivitas terhadap cacat paling besar, di permukaan dan ini berkurang dengan kedalaman. Tingkat penurunan tergantung pada “konduktivitas” dan “permeabilitas” logam. Konduktivitas material mempengaruhi kedalaman penetrasi. Ada aliran arus eddy yang lebih besar di permukaan logam dengan konduktivitas tinggi dan penurunan penetrasi pada logam seperti tembaga dan aluminium.

Kedalaman penetrasi dapat diubah dengan mengubah frekuensi arus bolak-balik – semakin rendah frekuensinya, semakin besar kedalaman penetrasi. Oleh karena itu, frekuensi tinggi dapat digunakan untuk mendeteksi cacat dekat permukaan dan frekuensi rendah untuk mendeteksi cacat yang lebih dalam. Sayangnya, ketika frekuensi dikurangi untuk memberikan penetrasi yang lebih besar, sensitivitas deteksi cacat juga berkurang. Oleh karena itu, untuk setiap pengujian, ada frekuensi optimum untuk memberikan kedalaman penetrasi dan sensitivitas yang dibutuhkan.