Pneumatic adalah sebuah istilah yang merujuk kepada teknologi yang menggunakan udara bertekanan untuk menggerakkan dan mengendalikan berbagai jenis mekanisme dan peralatan. Pneumatic memanfaatkan sifat kompresibel dari udara untuk menghasilkan tenaga yang digunakan dalam berbagai aplikasi, seperti otomasi industri, sistem kendali, alat-alat pneumatik, dan banyak lagi.

Sistem pneumatic umumnya terdiri dari komponen-komponen seperti kompresor udara, tabung penyimpanan udara bertekanan, katup, silinder udara, dan berbagai aksesori lainnya. Ketika udara dikompresi oleh kompresor, energi yang dihasilkan dapat digunakan untuk menggerakkan berbagai peralatan dan mekanisme.

Pneumatic memiliki beberapa keunggulan, termasuk kemudahan penggunaan, keandalan, dan fleksibilitas dalam aplikasi industri. Keunggulan lainnya adalah kemampuannya untuk memberikan tenaga dengan kontrol yang baik, serta daya tahan terhadap lingkungan yang keras.

Penggunaan teknologi pneumatic dapat ditemukan dalam berbagai sektor, termasuk manufaktur, otomasi, konstruksi, sistem kontrol, perawatan kendaraan, dan banyak lagi. Dengan pemahaman yang baik tentang pengertian pneumatic, individu dan industri dapat memanfaatkan teknologi ini untuk meningkatkan efisiensi dan produktivitas dalam berbagai aplikasi.

Komponen Sistem Pneumatic

Sistem pneumatic terdiri dari berbagai komponen yang bekerja sama untuk menghasilkan, mengatur, dan menggerakkan udara bertekanan. Berikut adalah komponen utama dalam sistem pneumatic:

-

Kompresor Udara:

Kompresor udara memainkan peran penting dalam sistem pneumatic. Ini adalah komponen yang bertanggung jawab untuk menghasilkan udara bertekanan yang akan digunakan dalam sistem pneumatic. Berikut adalah beberapa informasi lebih rinci tentang peran dan fungsi kompresor udara dalam sistem pneumatic:

Fungsi Kompresor Udara dalam Sistem Pneumatic:

- Menghasilkan Udara Bertekanan: Kompresor udara mengambil udara atmosfer (udara bebas) dan mengkompresinya menjadi udara bertekanan yang memiliki tekanan yang cukup tinggi untuk digunakan dalam sistem pneumatic.

- Menyuplai Energi: Udara bertekanan yang dihasilkan oleh kompresor adalah sumber energi dalam sistem pneumatic. Ini digunakan untuk menggerakkan silinder udara, mengoperasikan katup pneumatik, dan mengendalikan berbagai komponen pneumatik lainnya.

- Mengatur Tekanan: Sebagian besar kompresor udara dilengkapi dengan pengatur tekanan yang memungkinkan pengguna mengatur tekanan udara sesuai dengan kebutuhan aplikasi. Hal ini penting untuk memastikan bahwa sistem pneumatic beroperasi pada tekanan yang tepat sesuai dengan spesifikasi peralatan.

- Penyimpanan Sementara: Kompresor udara umumnya terhubung ke tangki penyimpanan udara bertekanan. Tangki ini berfungsi untuk menyimpan sementara udara bertekanan sehingga ketersediaan udara konstan dapat dipertahankan dalam sistem pneumatic meskipun kompresor bekerja secara intermittently.

Penggunaan dalam Aplikasi Pneumatik:

Kompresor udara digunakan dalam berbagai aplikasi pneumatik, termasuk:

- Otomasi Industri: Digunakan untuk menggerakkan silinder udara, mengoperasikan peralatan, dan menjalankan proses otomatisasi di pabrik dan fasilitas industri.

- Kendaraan: Beberapa kendaraan, terutama truk dan bus, menggunakan sistem suspensi pneumatik yang mengandalkan kompresor udara untuk mengatur tekanan udara dalam suspensi.

- Perkakas Pneumatik: Perkakas pneumatik seperti bor angin, alat pengeboran, gergaji pneumatik, dan sebagainya menggunakan udara bertekanan yang dihasilkan oleh kompresor.

Perawatan Kompresor Udara dalam Sistem Pneumatic:

Untuk menjaga kinerja sistem pneumatic yang optimal, penting untuk merawat kompresor udara dengan baik. Ini mencakup pemantauan tekanan, periksa kebocoran, pemeliharaan rutin (seperti perawatan filter dan pelumasan), serta penggantian komponen yang aus. Perawatan yang baik akan membantu mencegah kerusakan pada kompresor dan menjaga kelancaran operasi sistem pneumatic.

-

Tabung Penyimpanan:

- Tabung penyimpanan atau tangki udara bertekanan digunakan untuk menyimpan udara bertekanan yang dihasilkan oleh kompresor. Ini memungkinkan penyimpanan sementara udara bertekanan untuk digunakan ketika dibutuhkan.

-

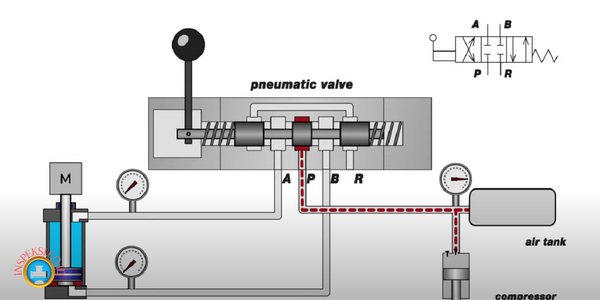

Katup (Solenoid Valve,Check Valve,Directional Valve) Sistem Pneumatic:

Katup adalah komponen kunci dalam sistem pneumatik yang digunakan untuk mengontrol aliran udara bertekanan. Katup pneumatik dapat memiliki berbagai jenis dan fungsi, termasuk Solenoid Valve, Check Valve, dan Directional Valve. Berikut penjelasan lebih rinci tentang masing-masing jenis katup ini dalam sistem pneumatik:-

Solenoid Valve:

- Fungsi: Solenoid Valve, atau katup solenoid, adalah katup pneumatik yang dikendalikan secara elektrik. Mereka berfungsi untuk mengatur aliran udara bertekanan dengan membuka atau menutup jalur udara saat diberikan sinyal listrik melalui solenoid atau elektromagnet.

- Penggunaan: Solenoid Valve digunakan dalam aplikasi di mana perlu ada kontrol otomatis atau remote terhadap aliran udara, seperti dalam otomasi industri, sistem kendali, dan aplikasi otomatis lainnya.

- Manfaat: Mereka memungkinkan kontrol yang tepat dan cepat terhadap aliran udara, memungkinkan otomatisasi proses, dan pengoperasian peralatan pneumatik sesuai dengan kebutuhan.

-

Check Valve:

- Fungsi: Check Valve, atau katup satu arah, adalah katup yang memungkinkan aliran udara hanya ke satu arah dan mencegah aliran balik. Mereka digunakan untuk mencegah aliran udara mundur ke dalam sistem dan mempertahankan arah aliran yang diinginkan.

- Penggunaan: Check Valve sering digunakan dalam sistem pneumatik untuk mencegah kerusakan atau gangguan dalam aplikasi di mana aliran balik dapat merusak komponen.

- Manfaat: Mereka memastikan aliran udara bergerak sesuai dengan rencana dan menghindari kerusakan atau masalah dalam sistem pneumatik.

-

Directional Valve (Control Valve):

- Fungsi: Directional Valve, atau katup kontrol, adalah katup yang digunakan untuk mengarahkan aliran udara bertekanan ke berbagai saluran sesuai dengan kebutuhan. Mereka memungkinkan pengguna untuk mengubah arah aliran dan mengontrol pergerakan silinder udara atau operasi peralatan pneumatik.

- Penggunaan: Directional Valve adalah bagian penting dari sistem pneumatik yang digunakan dalam berbagai aplikasi yang memerlukan pengendalian arah aliran udara, seperti penggerak otomatis dan sistem kendali.

- Manfaat: Mereka memberikan kontrol yang presisi dalam mengarahkan aliran udara, memungkinkan perubahan arah dan operasi peralatan sesuai kebutuhan.

Dalam sistem pneumatik, pemilihan dan konfigurasi katup yang tepat sangat penting untuk mencapai tujuan operasi yang diinginkan. Katup-katup ini memainkan peran sentral dalam mengontrol aliran udara bertekanan dan menggerakkan peralatan pneumatik sesuai dengan kebutuhan aplikasi.

-

-

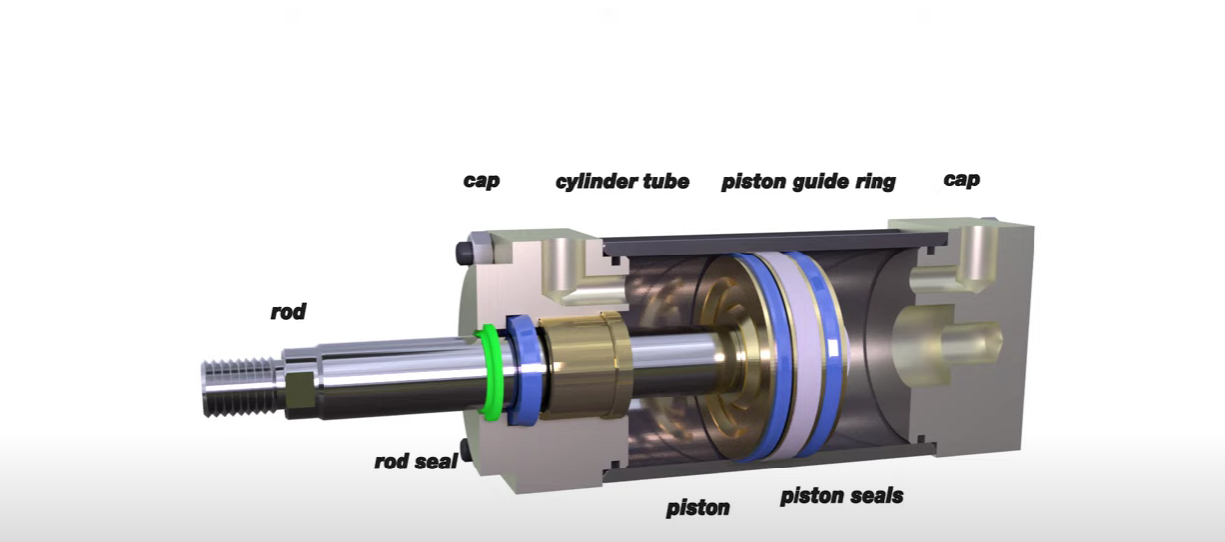

Silinder Udara:

- Silinder Pneumatik:

- Fungsi: Silinder pneumatik, juga dikenal sebagai silinder udara, adalah salah satu jenis aktuator yang paling umum dalam sistem pneumatik. Mereka mengubah energi udara bertekanan menjadi gerakan linier mekanis. Silinder ini digunakan untuk menggerakkan atau menggerakan objek dalam berbagai aplikasi, seperti membuka pintu otomatis, mengangkat barang, atau menggerakkan komponen dalam proses manufaktur.

- Jenis: Ada beberapa jenis silinder pneumatik, termasuk silinder ganda aksi (gerakan maju dan mundur), silinder tunggal aksi (gerakan maju atau mundur), dan silinder roda gigi yang digunakan untuk menghasilkan gaya berkelanjutan.

- Diafragma Aktuator (Diaphragm Actuator):

- Fungsi: Diafragma aktuator menggunakan diafragma fleksibel untuk mengubah tekanan udara bertekanan menjadi gerakan mekanis. Mereka biasanya digunakan dalam katup kontrol atau aplikasi di mana perlu ada pemisahan antara udara bertekanan dan bahan yang dikendalikan.

- Penggunaan: Diafragma aktuator umumnya digunakan dalam aplikasi di mana kebersihan dan keandalan kontrol sangat penting, seperti dalam industri kimia atau makanan.

- Pneumatik Motor (Pneumatic Motor):

- Fungsi: Pneumatik motor adalah aktuator yang mengubah energi udara bertekanan menjadi gerakan rotasi. Mereka digunakan dalam berbagai aplikasi yang memerlukan penggerak rotasi, seperti dalam mesin dan peralatan industri yang membutuhkan putaran mekanis.

- Jenis: Ada berbagai jenis pneumatik motor, termasuk motor piston, motor turbin, dan motor roda gigi, yang masing-masing memiliki karakteristik kinerja yang berbeda.

Selain tiga jenis aktuator yang disebutkan di atas, ada banyak jenis aktuator lain dalam sistem pneumatik, seperti aktuator roda gigi, rem pneumatik, dan banyak lagi, yang digunakan sesuai dengan kebutuhan aplikasi. Aktuator dalam sistem pneumatik memungkinkan penggunaan energi udara bertekanan untuk melakukan berbagai tugas mekanis, dan mereka penting dalam banyak industri dan aplikasi otomatisasi.

Silinder udara adalah komponen yang mengubah energi udara bertekanan menjadi gerakan mekanis. Mereka dapat digunakan untuk menggerakkan berbagai jenis peralatan, seperti pintu otomatis, robot industri, dan banyak lagi.

- Silinder Pneumatik:

-

Filter, Regulator, dan Lubricator (FRL) :

- Filter, Regulator, dan Lubricator (FRL) adalah komponen kunci dalam sistem pneumatic yang sangat penting untuk memastikan kualitas dan regulasi udara bertekanan yang mengalir ke aktuator dan peralatan pneumatik. Berikut penjelasan lebih rinci tentang masing-masing komponen FRL:

-

Filter (F):

- Fungsi: Filter dalam FRL berfungsi untuk menyaring udara bertekanan yang masuk ke sistem pneumatic. Udara seringkali mengandung partikel debu, kotoran, dan minyak yang dapat merusak komponen pneumatik. Filter ini akan menyaring partikel-partikel tersebut sehingga udara yang masuk ke sistem lebih bersih dan lebih aman.

- Manfaat: Dengan menggunakan filter, Anda dapat memperpanjang umur pakai komponen-komponen pneumatik, mengurangi risiko penyumbatan atau kerusakan, serta menjaga kualitas operasi sistem pneumatic.

-

Regulator (R):

- Fungsi: Regulator dalam FRL berfungsi untuk mengatur dan mengendalikan tekanan udara bertekanan yang mengalir ke aktuator atau peralatan pneumatik. Ini memungkinkan pengguna untuk menyesuaikan tekanan udara sesuai dengan kebutuhan aplikasi tertentu.

- Manfaat: Regulator membantu memastikan bahwa tekanan udara yang menuju ke aktuator sesuai dengan desain dan spesifikasi peralatan. Ini membantu dalam mengontrol kecepatan, kekuatan, dan akurasi gerakan peralatan pneumatik.

-

Lubricator (L):

- Fungsi: Lubricator dalam FRL berfungsi untuk menyuntikkan minyak pelumas ke dalam aliran udara bertekanan. Ini diperlukan karena udara bertekanan cenderung kering dan dapat menyebabkan keausan pada komponen pneumatik yang bergerak. Lubricator ini memastikan bahwa komponen bergerak dengan lancar.

- Manfaat: Penggunaan lubricator membantu memperpanjang umur pakai dan mempertahankan kinerja optimal komponen pneumatik seperti silinder udara dan katup.

Dengan penggunaan FRL yang tepat, Anda dapat menjaga keandalan, kinerja, dan umur pakai sistem pneumatic. Ini juga membantu dalam menghindari masalah-masalah seperti kerusakan komponen, ketidakstabilan tekanan, dan keausan yang dapat mempengaruhi efisiensi operasi. FRL sering digunakan di berbagai aplikasi pneumatik, terutama di lingkungan industri.

-

- Filter, Regulator, dan Lubricator (FRL) adalah komponen kunci dalam sistem pneumatic yang sangat penting untuk memastikan kualitas dan regulasi udara bertekanan yang mengalir ke aktuator dan peralatan pneumatik. Berikut penjelasan lebih rinci tentang masing-masing komponen FRL:

-

Manometer:

Manometer adalah alat pengukur tekanan yang umumnya digunakan dalam sistem pneumatik. Fungsi utama manometer dalam sistem pneumatik adalah untuk memantau dan mengukur tekanan udara bertekanan dalam sistem. Berikut adalah beberapa informasi lebih rinci tentang manometer dalam konteks sistem pneumatik:

Fungsi Manometer dalam Sistem Pneumatik:

- Pemantauan Tekanan: Manometer digunakan untuk memantau tekanan udara bertekanan dalam sistem pneumatik. Ini membantu operator dan teknisi untuk memahami seberapa tinggi atau rendah tekanan yang ada dalam sistem.

- Deteksi Masalah: Manometer membantu mendeteksi masalah dalam sistem pneumatik. Ketika tekanan berada di luar batas normal, ini bisa menjadi indikasi adanya masalah seperti kebocoran, kerusakan komponen, atau gangguan dalam operasi sistem.

- Pengaturan Tekanan: Dalam beberapa kasus, manometer digunakan untuk mengatur tekanan sistem pneumatik dengan presisi. Ini umumnya dilakukan dengan bantuan regulator tekanan sehingga tekanan sesuai dengan kebutuhan aplikasi.

Penggunaan Manometer dalam Aplikasi Pneumatik:

Manometer dapat digunakan dalam berbagai aplikasi pneumatik, termasuk:

- Otomasi Industri: Dalam sistem otomasi industri, manometer digunakan untuk memantau tekanan udara bertekanan yang menggerakkan silinder udara dan mengoperasikan peralatan pneumatik lainnya.

- Kendaraan: Beberapa kendaraan yang dilengkapi dengan suspensi udara menggunakan manometer untuk memantau tekanan dalam suspensi dan mengatur ketinggian kendaraan.

- Peralatan Pneumatik: Manometer sering digunakan dalam alat-alat pneumatik seperti kompresor udara dan perkakas pneumatik untuk memastikan operasi yang optimal.

- Kontrol Proses: Dalam aplikasi pengendalian proses, manometer digunakan untuk memantau dan mengontrol tekanan udara bertekanan dalam sistem yang mengatur berbagai tahapan proses.

Manometer biasanya memiliki skala tekanan yang sesuai dengan rentang tekanan yang akan diukur dalam sistem pneumatik, dan mereka dapat memiliki tampilan digital atau analog. Memantau tekanan dengan manometer adalah praktik yang sangat penting untuk menjaga kinerja sistem pneumatik, mencegah masalah, dan memastikan keamanan dalam berbagai aplikasi..

-

Perangkat Kendali I/P Controller:

I/P Controller adalah singkatan dari “Input/Output Proportional Controller.” Ini adalah perangkat khusus dalam sistem pneumatik yang berperan penting dalam mengubah perintah kontrol yang berupa sinyal listrik (arus atau tegangan) menjadi tekanan udara bertekanan yang sesuai. Dalam konteks sistem pneumatik, I/P Controller mengkonversi sinyal listrik menjadi tekanan udara untuk mengontrol aktuator pneumatik. Berikut adalah beberapa informasi lebih lanjut tentang I/P Controller:

Fungsi I/P Controller:

- Konversi Sinyal: I/P Controller mengambil sinyal listrik sebagai masukan, yang biasanya diberikan oleh sistem kontrol (seperti PLC atau DCS), dan mengubahnya menjadi tekanan udara bertekanan. Ini memungkinkan pengontrol untuk mengatur dan mengendalikan aktuator pneumatik dengan presisi.

- Proportional Control: I/P Controller bekerja sesuai prinsip kontrol proporsional, yang berarti tekanan udara yang dihasilkan akan proporsional terhadap sinyal masukan. Ini memungkinkan pengaturan kontrol yang akurat dan respons yang cepat terhadap perintah kontrol.

- Mengatur Aktuator Pneumatik: Tekanan udara yang dihasilkan oleh I/P Controller digunakan untuk menggerakkan aktuator pneumatik, seperti silinder udara atau katup pneumatik. Ini memungkinkan pengendalian presisi pada peralatan atau proses yang menggunakan komponen pneumatik.

Penggunaan I/P Controller:

I/P Controller sering digunakan dalam berbagai aplikasi industri di mana diperlukan pengendalian yang presisi dengan bantuan tekanan udara. Beberapa contoh penggunaan I/P Controller meliputi:

- Kendali Katup: I/P Controller digunakan untuk mengatur katup pneumatik dalam aplikasi seperti pengendalian aliran bahan cair atau gas.

- Kendali Posisi: Dalam sistem otomasi industri, I/P Controller dapat mengendalikan posisi linear dari silinder udara dengan presisi, yang digunakan dalam aplikasi seperti perakitan produk otomatis.

- Kendali Tekanan: I/P Controller digunakan untuk mengontrol tekanan dalam aplikasi seperti pengujian tekanan dan pengelasan di industri.

- Kendali Proses: Dalam pengendalian proses industri, I/P Controller digunakan untuk mengatur berbagai parameter proses dengan bantuan aktuator pneumatik.

I/P Controller adalah komponen penting dalam sistem pneumatik yang membantu dalam mengubah sinyal listrik menjadi tekanan udara yang diperlukan untuk menggerakkan peralatan pneumatik. Hal ini memungkinkan sistem pneumatik untuk memberikan kontrol yang akurat dan respons yang cepat dalam berbagai aplikasi industri.

-

Selang dan Fitting:

Selang dan fitting adalah komponen penting dalam sistem pneumatik yang berfungsi untuk menghubungkan, mengalirkan, dan mengontrol aliran udara bertekanan. Mereka memiliki peran yang sangat vital dalam menjaga integritas sistem pneumatik dan memastikan aliran udara yang andal. Berikut penjelasan lebih rinci tentang selang dan fitting dalam sistem pneumatik:

1. Selang (Pneumatic Hose):

- Fungsi: Selang pneumatik adalah tabung fleksibel yang digunakan untuk mengalirkan udara bertekanan dari satu komponen pneumatik ke komponen lainnya dalam sistem. Selang ini memberikan saluran yang aman untuk transportasi udara bertekanan.

- Bahan: Selang pneumatik umumnya terbuat dari bahan yang tahan tekanan dan korosi seperti karet, PVC, atau poliuretan. Beberapa selang dilapisi dengan serat atau lapisan tahan abrasi untuk meningkatkan daya tahan dan kekuatan.

2. Fitting (Pneumatic Fittings):

- Fungsi: Fitting pneumatik adalah komponen yang digunakan untuk menghubungkan selang ke komponen pneumatik lainnya, seperti katup, silinder udara, atau kompresor udara. Mereka memungkinkan penggantian selang atau penyambungan yang cepat dan aman.

- Jenis: Ada berbagai jenis fitting pneumatik, termasuk fitting push-to-connect, fitting kompresi, fitting barb, fitting cepat, dan lain-lain. Setiap jenis fitting memiliki metode koneksi yang berbeda dan dapat digunakan sesuai dengan kebutuhan aplikasi.

Peran Selang dan Fitting dalam Sistem Pneumatik:

- Menghubungkan Komponen: Selang dan fitting menghubungkan komponen pneumatik satu dengan yang lain, seperti kompresor udara, katup pneumatik, silinder udara, dan alat pneumatik lainnya.

- Mengontrol Aliran: Fitting dapat berfungsi untuk mengatur atau memblokir aliran udara. Misalnya, fitting pneumatik dapat digunakan untuk mengatur aliran udara ke suatu katup atau mengarahkan aliran udara ke dua arah yang berbeda.

- Memastikan Keamanan dan Keandalan: Penggunaan selang dan fitting yang tepat dalam sistem pneumatik penting untuk menjaga keandalan sistem dan menghindari kebocoran udara yang dapat mengurangi efisiensi.

- Fleksibilitas: Selang pneumatik yang fleksibel memungkinkan pergerakan dan penempatan komponen pneumatik dengan lebih mudah dalam berbagai aplikasi, terutama dalam situasi di mana pergerakan atau penyesuaian diperlukan.

- Penggantian yang Cepat: Fitting pneumatik yang dirancang dengan baik memungkinkan penggantian selang atau komponen pneumatik dengan cepat, sehingga pemeliharaan sistem menjadi lebih efisien.

Selang dan fitting adalah komponen yang harus diperhatikan dengan cermat dalam perancangan dan pemeliharaan sistem pneumatik. Pemilihan yang tepat dari jenis selang dan fitting serta perawatan yang baik dapat membantu menjaga kinerja sistem pneumatik yang optimal.

-

Konektor dan Klem:

- Konektor dan klem digunakan untuk menghubungkan selang dan komponen dengan aman dan tahan tekanan.

Semua komponen ini bekerja bersama untuk menciptakan sistem pneumatic yang efisien dan andal. Penggunaan dan perawatan yang baik dari komponen-komponen ini penting untuk memastikan kinerja optimal sistem pneumatic dalam berbagai aplikasi.

Kesimpulan

Sistem pneumatik adalah sebuah sistem yang menggunakan udara bertekanan untuk mengontrol berbagai komponen mekanik dan otomasi dalam berbagai aplikasi industri dan komersial. Dalam rangkaian sistem pneumatik, udara bertekanan dihasilkan oleh kompresor udara, kemudian dialirkan melalui selang dan melalui berbagai katup dan perangkat kendali untuk menggerakkan aktuator pneumatik seperti silinder udara. Berikut adalah kesimpulan utama tentang sistem pneumatik:

- Tenaga Udara Bertekanan: Sistem pneumatik menggunakan udara bertekanan sebagai sumber energi untuk menggerakkan komponen mekanik, seperti silinder udara, katup, dan alat pneumatik lainnya. Udara bertekanan dihasilkan oleh kompresor udara.

- Komponen Penting: Komponen penting dalam sistem pneumatik meliputi kompresor udara, selang, katup pneumatik, silinder udara, perangkat kendali, dan FRL (Filter, Regulator, dan Lubricator).

- Kecepatan, Presisi, dan Respons Cepat: Sistem pneumatik memiliki keunggulan dalam hal kecepatan, presisi, dan respons cepat. Mereka sering digunakan dalam aplikasi yang memerlukan operasi cepat dan pengendalian yang akurat.

- Aplikasi Luas: Sistem pneumatik digunakan dalam berbagai industri dan aplikasi, termasuk otomasi pabrik, penggerak mesin, kendaraan dengan suspensi pneumatik, alat-alat industri, dan banyak lagi.

- Pemeliharaan yang Diperlukan: Untuk menjaga kinerja optimal, sistem pneumatik memerlukan perawatan yang teratur, termasuk pemantauan tekanan, perawatan kompresor, perawatan selang, dan penggantian komponen yang aus.

- Keuntungan Kehandalan: Meskipun ada risiko kebocoran udara, sistem pneumatik sering dianggap andal karena komponen-komponennya yang tahan lama dan kurang rentan terhadap kerusakan.

Sistem pneumatik merupakan solusi yang serbaguna dan efisien untuk berbagai aplikasi otomatisasi dan mekanis. . Penting untuk merancang, mengoperasikan, dan merawat sistem pneumatik dengan baik untuk menjaga kinerja optimal dan memastikan keamanan di tempat kerja.